如今,能源效率已经是对机器的重要要求,满足这个要求的关键做法是系统地降低生产线在停工时不运作部分的能耗。工业4.0将把这种做法应用在生产设施的规划和运作中,更好地利用现有的技术做到这点。

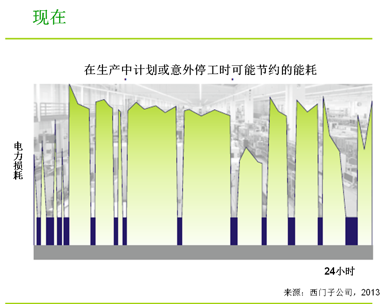

目前很多生产线或零件在停工、周末或换班期间没有进行生产时,仍然继续运作并消耗大量能源。例如,现在一条使用激光焊接技术的汽车车身装配线在停工期间的能耗占了12%。这条装配线每周运作五天,每天三班。虽然这台复杂的机器在周末不运作,但仍然在充电,以便周末结束后马上恢复生产。

生产停工期间的能耗有90%来自下列部分:机器人(20%-30%),提取器(35%-100%),激光源及其冷却系统(0%-50%)。

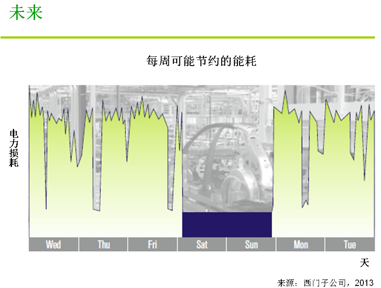

节约能源的方法:未来,机器人即使在短暂的停工期间也要减少用电,在长期停工期间机器人将进入被称为“网络唤醒”(Wake-On-LAN)的准备模式。提取器将使用速度控制发动机,这种发动机可以随时调整满足特定要求。改善激光源能耗的方法就只有采用全新的系统。

总的来讲,这些方法可以减少总能耗12%(从45,000kWh/w到大约40,000kWh/w),也就是减少停工期间能耗的90%。在设计信息物理系统的早期阶段就应该把能源效率考虑在内。

潜在效益

对汽车车身装配线部件的充电和断电进行协调,可以提高能源效率。虽然升级现有机器的费用比/风险比和成本效率并不十分诱人,但这种方法将成为工业4.0领先供应商提供的新机器的技术标准,从而实现能源效率的提高。

文章来源: 工业4.0创新平台

- 还没有人评论,欢迎说说您的想法!